Печник (Москва)

Процесс хлебопечения состоит в превращении в хлеб теста, приготовленного из муки с водою и с небольшою примесью веществ, способствующих разрыхлению теста (дрожжи), или придающих ему известный вкус (соль, в некоторых случаях сахар и проч.). Точное взаимное соотношение количеств этих составных частей теста зависит от качества муки и сорта выпекаемого хлеба, но в среднем можно принять, что для приготовления теста на 100 частей по весу муки идет 75 частей воды, дрожжей и других примесей; надо при этом заметить, что количество дрожжей и других примесей на столько незначительно, что им, а также выделяющимися при брожении теста углекислотою и спиртом, без ущерба для точности вычислений, можно пренебречь, считая, что тесто состоит из 100 частей муки и 75 частей воды.

Прибавление к тесту дрожжей вызывается необходимостью разрыхлить его массу. Хлеб, приготовленный из теста, без прибавления разрыхлителей, получается плотный и твердый, трудно разжевывается и трудно обрабатывается пищеварительными жидкостями; для придания хлебу большей удобоваримости необходимо увеличить поверхность соприкасания его с пищеварительными жидкостями, для чего он должен иметь рыхлую и скважистую массу, легко проникаемую этими жидкостями, что и достигается прибавлением к тесту дрожжей; дрожжи вызывают в тесте брожение, под влиянием которого заключающийся в тесте сахар разлагается на алкоголь и углекислоту, при чем последняя располагается равномерно в виде мелких пузырьков по всей массе теста, разрыхляя его таким образом.

Рассмотрим теперь, каким условиям должна удовлетворять хлебопекарная печь для получения хлеба хорошего качества, при экономном расходе топлива.

Превращение теста в хлеб происходит под влиянием высокой температуры, развиваемой в камерах хлебопекарных печей, при чем испаряется до 26% воды, заключающейся в тесте, пузырьки углекислоты, находящейся в тесте, расширяются от согревания, разрыхляя еще более тесто, самое же тесто превращается в эластический, губчатого сложения, не слипающийся мякиш, окруженный снаружи плотною коркой; последняя способствует удержанию углекислоты от улетучивания. Для получения хорошего хлеба необходимо, чтобы выше указанные явления происходили одновременно и достаточно быстро, для чего прежде всего необходимо, чтобы в печи можно было развить достаточно высокую температуру, и чтобы под, стенки и свод печной камеры были равномерно прогреты.

Если тесто посадить в печь, недостаточно прогретую, то образование корки замедляется и расширившаяся углекислота прорывает недостаточно твердую еще корку и улетучивается, отчего хлеб получается плотный и неудобоваримый; то же самое получится, если под печи будет нагрет сильнее, нежели верхняя её часть и хлеб будет посажен непосредственно на под: от передачи большого количества тепла через нижнюю часть хлеба сильно увеличится упругость углекислоты, заключающейся в нем, при чем также произойдет прорыв верхней корки и хлеб получается расплывшийся с закалом у нижней корки.

С другой стороны быстрое образование твердой корки препятствует выделению водяных паров из хлеба; для уменьшения этого недостатка необходимо, чтобы воздух, окружающий выпекаемый хлеб был в достаточной мере насыщен горячими водяными парами, несколько размягчающими корку, для чего печь должна иметь приспособления для плотного закрывания камеры печи и выделяющиеся из хлеба пары должны оставаться в ней; для той же цели в некоторых печах, как это будет указано ниже, производится искусственный ввод водяного пара в камеру.

Высокая температура, установленная в камере печи, должна поддерживаться в ней по возможности во все время выпекания хлеба, почему при устройстве хлебопекарной печи должны быть приняты меры против излишнего её охлаждения. Быстрое охлаждение камеры сопровождается удлинением периода выпекания хлеба, что особенно неблагоприятно при непрерывном действии печи, когда от этого уменьшается число отдельных выпечек; независимо от этого такое охлаждение не экономно по отношению к расходу топлива. Для уменьшения охлаждения камеры печи стены, под и свод её должны быть тщательно изолированы дурными проводниками тепла, печные же отверстия снабжены плотными затворами.

Количество топлива, расходуемого на выпекание хлеба, может быть определено теоретически на основании нижеследующих соображений.

При выпекании хлеба теплота расходуется на согревание теста до определенной температуры и на испарение части воды, заключающейся в тесте; количество тепла, зависящее от химических процессов, происходящих при выпекании хлеба, весьма незначительно и может быть не принято во внимание. Как было уже указано ранее, из теста при выпекании испаряется вода в количестве 26% веса теста; следовательно для получения 100 кг. хлеба необходимо будет 100: (1-0,26) = 135 кг. теста, из коего выпарится 35 кг. воды; далее количество корки и мякиша в хлебе неодинаково и зависит от размеров хлебов, но в среднем можно принять, что в хлебе имеется 30% корки, заключающей в себе 24,6 части сухого вещества и 5,4 части воды и 70% мякиша, заключающего в себе 40,4 части сухого вещества и 29,6 частей воды; наконец измерения температур показали, что для получения мякиша тесто должно быть нагрето до 100° С., корка же получается при нагревании наружных слоев на 200° С.

Таким образом для получения 100 кг. хлеба необходимо испарить 35 кг. воды и нагреть мякиш до 100° С., а корку до 200° С.; принимая, что тесто, при посадке в печь, имеет температуру в 20° С. и что теплоемкость муки равна 0,3, получаем, что для выпекания 100 кг. хлеба потребуется затратить; на испарение 35 кг. воды 35 x (606,5+0,305 x 100- -20)=21.595 ед.т. На согревание корки до 200° С. (24,6 x 0,3+5,4 x 1)(200-20)= 2.300 На согрев. мякиша до 100° С. (40,4 x 0,3-1-29,6 x 1)(100-20)= 3.338

Всего = 27.233 ед. т.

При теплопроизводительной способности обычных высушенных на воздухе, дров в 3300 ед. т. и тощего каменного угля в 8000 ед. т., теоретически на выпекание 100 кг. хлеба потребуется:

27233/3300 = 8,3 кг. дров и 27233/8000 = 3,4 кг. каменного угля.

Практика показывает, однако, что действительные расходы топлива значительно превышают вышеуказанные теоретические расходы, так как процесс выпекания хлеба сопровождается целым рядом бесполезных потерь, зависящих главным образом от конструкции печи; потери эти происходят от неполноты горения топлива, от избытка притекающего в топливник воздуха, от увлечения в дымовую трубу большого количества тепла извлекаемыми через нее продуктами горения и от охлаждения наружных поверхностей печи.

Отношение теоретического количества тепла, потребного на выпекание хлеба, к действительно расходуемому называется коэффициентом полезного действия хлебопекарной печи; чем больше этот коэффициент, тем совершеннее печь.

Резюмируя все вышесказанное относительно условий хлебопечения, мы видим, что хлебопекарная печь должна удовлетворять следующим условиям:

1) Печь должна давать возможность развивать в камере достаточно высокую температуру; температура эта для черного хлеба принимается от 250 до 300° С., а для белого от 160 до 180° С.

2) Прогревание камеры должно быть равномерное по всей её площади для равномерной выпечки всех хлебов.

3) Под и свод должны быть нагреты до одной и той же температуры, если хлеба сажаются на особые противни, не прикасающиеся к поду; если хлеба сажаются непосредственно на под, то свод должен быть подогрет сильнее пода.

4) Конструкция печи должна быть такова, чтобы не происходило быстрого охлаждения камеры.

5) Камерные дверцы должны закрывать камеру возможно плотнее, но в то же время печь должна иметь приспособления для регулирования отвода водяного пара.

Остальные условия выяснятся при рассмотрении ниже приводимых типов хлебопекарных печей.

В зависимости от способа передачи тепла камерам хлебопекарных печей, последние можно разделить на следующие группы:

1) Печи, в которых продукты горения проводятся через камеру.

2) Печи, в которых согревание камеры достигается проведением продуктов горения исключительно по дымооборотам.

3) Пневматические печи, камера которых согревается нагретым воздухом.

4) Водяные печи, согреваемые горячей водой, циркулирующей под высоким давлением по трубкам, проложенным в камере печи.

5) Паровые печи, подобные печам предыдущей группы, с заменою воды паром низкого давления.

Наименее совершенным представителем первой группы является русская печь, общие недостатки которой были уже указаны ранее. Здесь остается лишь добавить. что, для удобства постановки горшков с пищей, свод русской печи возвышается над подом на 0,5- 0,7 метр. (12-16 вершков); это обстоятельство отражается на хлебопечении весьма неблагоприятно, так как посаженные на под караваи хлеба отстоят слишком далеко от свода и прогреваются сверху значительно слабее, нежели снизу; хлеб вследствие этого получается неравномерно пропеченным и с закалам у нижней корки. Кроме того согревание русской печи происходит неравномерно по всей площади камеры, задняя часть её и углы согреваются слабее остальных частей, почему, при выпекании большого количества хлеба часть его пригорает, часть же остается сырым. С экономической точки зрения русская печь, не смотря на её малую стоимость, также далека от совершенства: исследования, произведенные в этом отношении, показали, что на выпекание 100 кг. хлеба в русских печах расходуется от 126.500 до 246.300 ед. т. и, таким образом, коэффициент полезного действия русских хлебопекарных печей весьма мал и колеблется от 0,21 до о,11.

В виду вышеизложенных недостатков русская печь применяется для хлебопечения лишь при небольших количествах выпекаемого хлеба и при том в тех случаях, когда ею пользуются также и для других потребностей. При необходимости же устройства печи специально для хлебопечения-русская печь не может быть рекомендована.

Гораздо большее распространение получили хлебопекарные печи той же группы с внутренней топкой, но с добавлением дымооборотов; печи эти устраиваются по образцу русских печей, но специально для хлебопечения, почему в них устранено большинство недостатков, присущих русским печам: высота камеры уменьшена, продукты горения отводятся не через топочное отверстие, через отдельные каналы, вследствие чего является возможность регулировать количество притекающего к топливу воздуха, углы камеры, бесполезные при хлебопечении, скруглены и проч.

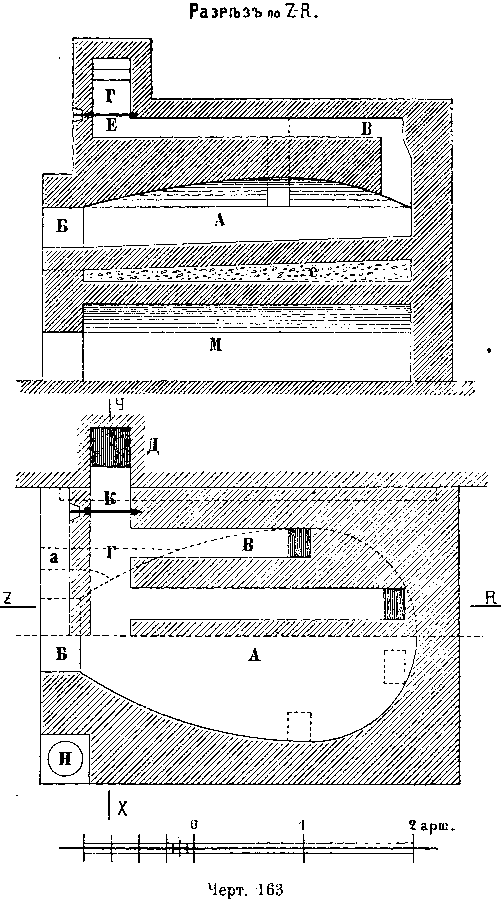

рисунок 163

На черт. 163 и 164 показана подобная хлебопекарная печь, назначенная для топки дровами. Здесь А печная камера, имеющая в плане яйцеобразную форму, вследствие чего все части камеры ясно видны из топочного отверстия Б; последнее закрывается двойными плотно пригнанными дверцами, имеющими отверстия с задвижками для регулирования количества притекающего к топливу воздуха. Топливо накладывается в передней части камеры пред топочными дверцами; образующиеся продукты горения поступают из камеры в дымообороты В, В, устроенные над сводом, а затем в общий сборный канал Г в передней части печи, откуда отводятся в дымовую трубу Д; для регулирования тяги по отдельным дымооборотам служат задвижки Е, Е, а кроме того имеется еще задвижка К для закрывания дымовой трубы по окончании топки; отверстие а, закрывающееся дверцей, служит для наблюдения за хлебопечением и для освещения камеры; М - подпечек для хранения углей, выгребаемых из печи, Н - котелок с водою для тушения углей и охлаждения печи.

Под печи устраивается несколько наклонным к печному отверстию для большого удобства посадки хлебов; для образования уклона служит слой песку е. Наружные части печи складываются из красного кирпича, камера же должна быть обделана огнеупорным кирпичом на такой же глине, в виду развития в ней высокой температуры.

Печи описанной конструкции освобождены от главных недостатков русских печей и имеют большое применение в тех случаях, когда требуется постоянная выпечка сравнительно небольшого количества хлеба; ниже приведены главные размеры частей подобной печи.

Размеры топочного отверстия зависят от величины выпекаемых хлебов; ширина его делается от 12 до 18 вершков, высота 4.1/2-6 вершков;. под в задней части приподнимается на 1 до 1.1/2 вершков над передней его частью; свод в самой высокой его части располагается на 6 до 12 вершков над подом, пяты же его устраиваются на высоте верхнего края топочного отверстия; площадь сечения дымоходов 3 х 3 до 3 х 4.1/2 кв. вершков; площадь дымовой трубы 6 х 6 вершков; толщина. стенок камеры от 6 до 9 вершков, толщина свода 6 вершков.

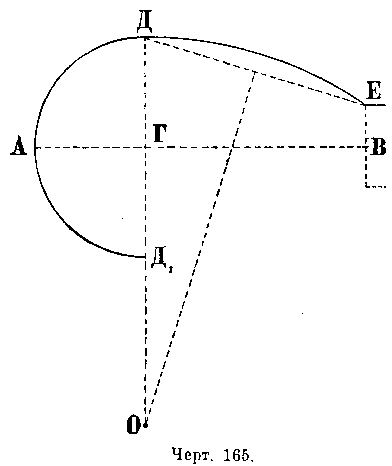

Для определения площади пода принимают, на основании опытных данных, что на 1 кв. метре пода в одну посадку выпекается от 28,5-до 34 кг. черного и от 14 до 17,5 кг. белого хлеба; определив площадь пода, задаются шириною и глубиною камеры печи и вычерчивают кривую пода по следующему способу (черт. 165): на глубине печи АВ откладывают от. точки А половину ширины камеры и в полученной точке Г восстанавливают перпендикуляр к линии АВ; полукруг ДАД1 , описанной из точки Г радиусом АГ, дает заднюю часть кривой пода. Далее на перпендикуляре, восстановленном из точки В,. откладывают от В половину ширины топочного отверстия и полученную точку Е соединяют с точкой Д; перпендикуляр, восстановленный из середины прямой ДВ, пересечет продолжение линии ДД1 в центре кривой ДЕ, ограничивающей переднюю часть камеры печи.

Приготовление печи для хлебопечения состоит в следующем: дрова накладываются крестообразно на под вблизи топочного отверстия и зажигаются; количество притекающего воздуха регулируются большим или меньшим прикрыванием топочной дверцы, или же вышеуказанными задвижками в дверце. Достаточная степень нагрева камеры печи может быть определена помощью пирометра, заделываемого в камеру, практическим же указателем того, что камера достаточно прогрета, служит прекращение появления на своде сажи, перегорающей при высокой температуре, а также образование искр при трении пода лучиной; перед концом топки раскаленные угли пригребают к самой топочной дверце, чтобы нагреть сильнее переднюю часть пода, охлаждаемую притекающим к топливу воздухом; по прошествии некоторого времени окончательно выгребают уголь, очищают под от золы и обмывают его мокрой тряпкой с целью окончательной очистки его от золы, а также для того, чтобы охладить части пода слишком сильно нагревающиеся, после чего приступают к посадке хлебов.

Время, потребное для согревания печи, зависит от степени охлаждения её во время перерывов между выпечками; при непрерывной выпечке на согревание печи достаточно полчаса, если же хлебопечение производится с перерывами, то на вышеуказанную операцию требуется более часа времени.

Описанная печь назначена для топки дровами, горение которых не требуют особых приспособлений; при употреблении минерального топлива для горения его требуется уже устройство топочной решетки. В первоначальных печах подобная решетка устраивалась непосредственно в поде, воздух же , необходимый для горения, подводился под решетку особым каналом, при чем во время выпечки хлеба решетка закрывалась особой плотно пригнанной плитой, служившей продолжением пода.

Характерное отличие описанных печей от печей других систем состоит в проведении продуктов горения через камеру, дабы использовать возможно большее количество тепла, заключающегося в этих продуктах.

Этот способ согревания камеры имеет однако весьма существенные недостатки, состоящие в следующем:

1) Выпекание хлеба может быть только периодическое, прерываемое топкою печи; такие перерывы сопровождаются потерею времени и значительною потерею тепла.

2) Повышение температуры камеры в то время, когда хлеба уже посажены в нее, совершенно невозможно, а между тем в таком подогревании может встретиться надобность, если после посадки хлеба окажется, что печь не достаточно согрета.

3) Части камеры согреваются неравномерно, вследствие чего до посадки хлебов приходится охлаждать их при помощи мокрой тряпки, что сопровождается потерею тепла.

4) Полное удаление золы, остающейся на поде после топки, затруднительно и усложняет уход за печью.

Первый из вышеуказанных недостатков имеет особенно большое значение в тех случаях, когда требуется заготовка хлеба в больших количествах, напр. для войск, в центральных городских пекарнях и т. п.

Усовершенствования в более позднейших хлебопекарных печах и были направлены к тому, чтобы дать возможность производить выпечку хлеба без перерывов, для чего, прежде всего, камера печи должна быть вполне изолирована от топки и дымооборотов, как это было сделано в следующей группе печей.

Печи этой группы также отапливаются продуктами горения, но последние не вводятся в камеру, а циркулируют по дымооборотам через стенки которых теплота передается в камеру печи. Топливник в этом случае устраивается в боковой или в задней части печи, вследствие чего рабочие, производящие посадку хлебов, защищены от действия лучистой теплоты, испускаемой топкой, а самое изготовление хлеба может производиться в большей чистоте; наконец один и тот же топливник может служить для согревания нескольких камер. Понятно, что такие печи могут быть приспособлены к топке каким угодно сортом топлива.

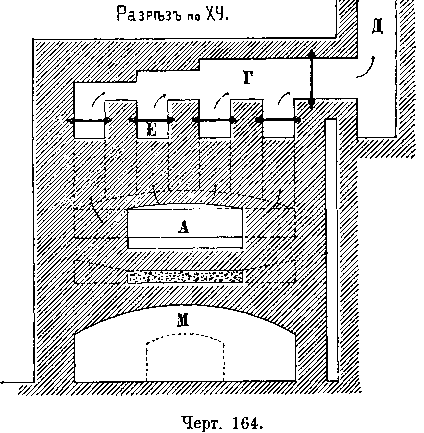

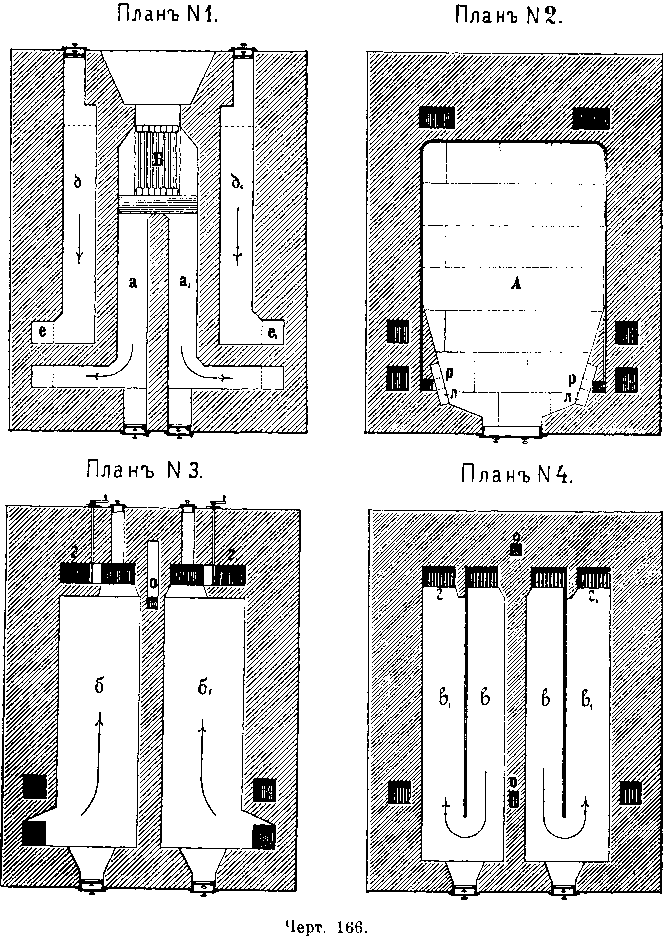

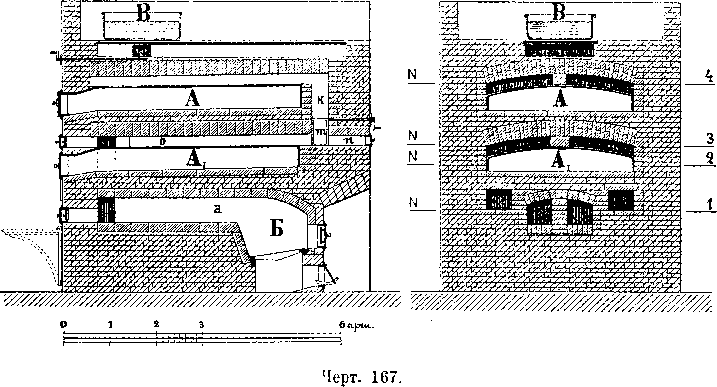

Одним из образцов хлебопекарных печей этой группы может служить печь Швиндта, показанная на черт. 166 и 167.

Печь имеет две камеры А, А 1, расположенные одна над другою, с общим топливником Б; дверца топливника расположена в задней части печи со стороны, противоположной дверцам камер; поды камер сделаны из кирпича, сверху же камеры имеют сводчатое перекрытие из котельного железа, примененного с целью усиления передачи тепла через свод; продукты горения из топливника поступают в два горизонтальных дымооборота а, а 1 откуда переходят в два горизонтальных же дымооборота б, б 1 между сводом нижней камеры и подом верхней, затем чрез соединительные каналы к, к 1 переходят в четыре горизонтальных же дымооборота В, В 1 сверх свода верхней камеры; отсюда продукты горения по двум вертикальным каналам Г, Г 1 опускаются вниз и переходят в 2 горизонтальных канала Д, под подом нижней камеры, откуда через каналы е, е1, уходят в дымовую трубу, согревая предварительно воду в сосуде В.

рисунок 167

При указанном движении продуктов горения происходит согревание обеих камер; на случай необходимости согревать только одну нижнюю камеру устроены непосредственные соединения каналов б, б1 с каналами Г, Г1 помощью отверстий m, m 1 в которых установлены клапаны на боковой горизонтальной оси с ручками, помещенными вне печи; при вертикальном положении клапанов они закрывают отверстия m, m 1 и продукты горения идут по вышеописанному, при повороте же клапанов на 90°, они принимают горизонтальное положение, закрывая верхнюю часть каналов Г, Г 1 вследствие чего продукты горения из каналов б, б 1 поступают непосредственно в каналы d, d 1 а оттуда по вышеописанному в дымовую трубу; в последнем случае происходит полное согревание нижней камеры, верхняя же лишь немного согревается через под её . Очевидно что при вышеописанном устройстве дымооборотов, не сообщающихся с камерами, согревание последних может производиться и в то время, когда в них посажены хлеба и, таким образом, выпекание хлеба может производиться без перерывов.

Когда требуется быстро согревать камеры, то в них могут быть вводимы продукты горения непосредственно через снабженные клапанами отверстия р из дымооборотов а, а 1 отвод продуктов горения из камер в дымовую трубу производится через снабженные задвижками каналы О, О 1 служащие также и для отвода пара, выделяющегося из хлеба во время печения; для увлажнения воздуха в камерах служат установленные в них железные сосуды Л, Л с горячей водой, притекающей к ним из верхнего резервуара.

На выпечку 100 кг. хлеба в печах Швиндта расходуется около 19,3 кг. каменного угля.

Рассматривая устройство этой печи, нельзя не обратить внимания на то, что здесь нижняя камера всегда будет согрета более верхней, поэтому нижняя камера может быть применяема для печения более грубого черного хлеба, верхняя же для белого.

Дальнейшие усовершенствования в хлебопекарных печах, согревающихся продуктами горения, были направлены к ускорению нагрузки и выгрузки хлеба, а также к более равномерной передаче тепла ко всем хлебам от пода и свода камер, каковая в выше-рассмотренных печах не вполне равномерна, так как части эти согреваются дымооборотами не вполне одинаково. Для вышеозначенной цели были проектированы и устроены печи с подвижным вращающимся подом (печь Ролланда), с подвижным подом в виде бесконечной ленты (печь Слетера) и т. д. В печах этих достигается полная равномерность согревания и выпечки хлебов, но они требуют сложных приспособлений для передвижения весьма громоздких подов с караваями, сильно удорожающих первоначальное устройство и часто требующих ремонта; в виду этого, при потребности массового приготовления хлеба, больше применяются печи следующих групп пневматические, водяные и паровые, преимущественно же последние.

В пневматических печах согревание камеры достигается вводом в нее сильно нагретого воздуха; последний согревается проходя около дымооборотов и очевидно должен быть нагрет до температуры более высокой, нежели температура камеры, что сопровождается не экономным расходом топлива: по испытаниям, произведенным над этими печами, оказалось, что в них утилизируется лишь от 20% до 24% всего тепла, развиваемого топливом, что нельзя не признать слишком малым. Хотя при этой системе и достигается достаточно равномерное согревание частей камеры и чистота работы, но, вследствие неэкономного расхода топлива, печи эти получили малое распространение.

Применение перегретой воды для согревания камер хлебопекарных печей было сделано впервые Перкинсом; в первоначальной печи его вода, нагретая в отдельном змиевике до 216-232° С., циркулировала затем по рядам толстостенных труб, проложенных в камере печи, возвращаясь затем охлажденною снова в змиевик; очевидно, что в этом случае температура воды в начале и в конце трубок будет довольно значительно разниться и следовательно получится неравномерное согревание камеры. В виду этого Перкинс в дальнейшем изменил устройство своей печи, заменив общую замкнутую сеть труб рядами отдельных герметически закрытых трубок, проложенных сверху и снизу пекарного пода. Трубки эти лишь частью наполнялись водою и концом, наполненным водою, выпускались в топливник, где и подвергались непосредственному действию огня; при этом в трубках получалась смесь из пара с водою, при чем передача тепла происходила более равномерно, нежели при первоначальном устройстве общей сети со змиевиком.

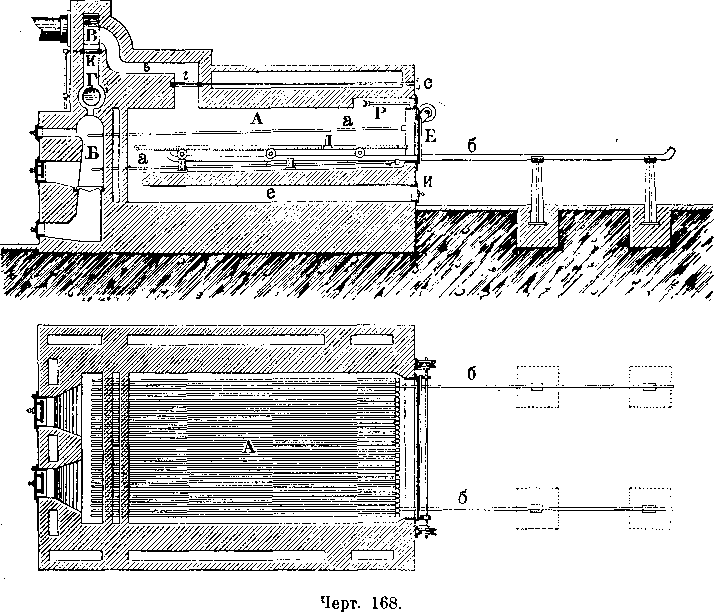

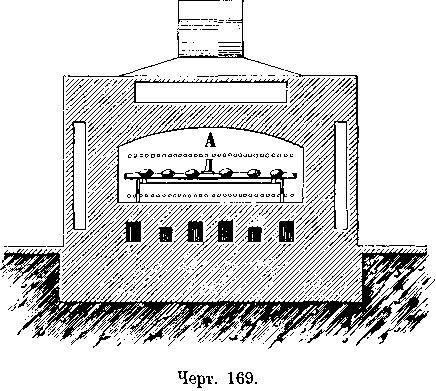

На черт. 168 и 169 представлена подобная печь, усовершенствованная фирмою Гааг. Отверстие камеры А расположено здесь со стороны противоположной топливнику Б; в нижней и верхней части камеры расположено по 30 толстостенных трубок а, а 1 выходящих задним глухим концом в топливник; передние концы также наглухо закрываются навинчивающимися на них муфтами.

рисунок 168

Вследствие того, что вода в согревательных трубках находится в замкнутом пространстве, давление внутри трубок сильно увеличивается при подогревании и испарении воды, что сопровождается повышением температуры воды и пара; образующийся из воды пар проходит в верхние части трубок, расположенные в камере, отдает свою теплоту камере и, сконденсировавшись при этом в воду, снова попадает в нижнюю часть трубки; таким образом здесь происходит постоянная циркуляция воды и пара.

рисунок 169

В виду чрезвычайно большого внутреннего давления, которое развивается в трубках при перегреве воды, последние испытываются пред установкою на давление в 400 атмосфер; толщина стенок их бывает от 1/4 до 1/2 дюйма, наружный диаметр около 1.1/2 дюйма; трубки заделываются с небольшим уклоном от камеры к топливнику и приблизительно на 1/7 своей длины наполняются водою. Продукты горения, развившиеся в топливнике, передают свою теплоту воде в трубках, а затем отводятся в дымовую трубу В; для использования теплоты, остающейся еще в продуктах горения, последние проводятся по дымооборотам вокруг водогрейного котла Г и согревают воду, необходимую при хлебопечении; задвижка К назначена для регулирования действия дымовой трубы. Караваи теста укладываются на железную платформу Д, двигающуюся по рельсам б, б; камерная дверь Е, закрывающая отверстие для нагрузки и выгрузки хлеба, задвижная с противовесом; Р - пирометр для измерения температуры камеры; канал в-служит для отвода пара из камеры и снабжен задвижкою г с ручкою с, выходящею на переднюю стенку печи; каналы е с дверцами и назначены для ввода в камеру воздуха в тех случаях, когда требуется быстро понизить температуру камеры. Вся печь сложена из кирпича; топливник отделен от камеры двумя кирпичными стенками с воздушным прослойком между ними для ослабления передачи тепла непосредственно от топливника в камеру; такие же прослойки устроены вокруг всех наружных стен печи для уменьшения охлаждения её . Для ввода в печь пара, нужного для лучшего образования корки, прокладывается вдоль камеры отдельная паровая трубка с рядом отверстий в пределах камеры.

Печью пользуются следующим образом: когда температура камеры дойдет до 200-220° С., то закрывают задвижку дымовой трубы, чтобы прекратить дальнейшее согревание камеры, и приступают к посадке караваев на предварительно выдвинутую платформу; за 3 минуты до в двигания платформы с караваями в камеру в последнюю впускают пар через паровую трубку, вследствие чего караваи попадают в камеру, наполненную достаточным количеством пара; последнее обстоятельство, несколько замедляя быстрое образование корки, способствует лучшему всходу хлебов; когда караваи достаточно поднимутся, то открывают задвижку г и удаляют из камеры избыток пара, вследствие чего температура камеры падает до 190° С.; при этой температуре хлеба для полной выпечки остаются в камере в течение одного часа, при чем равномерность температуры поддерживается слабым горением. Так как в печах Гаага температура в передней и задней части камеры, вследствие некоторой разности температуры пара в начале и в конце трубок, не вполне одинакова и передняя часть камеры прогревается несколько слабее, то, для полной равномерности выпекания хлеба, последний за полчаса до окончания выпечки, приходится перемещать с передней части платформы на заднюю и обратно, выдвинув на некоторое время платформу из камеры.

При непрерывном действии печей Гаага расход каменного угля составляет 13,9 кг. на 100 кг. длинных трех фунтовых хлебов и 12,5 кг. на 100 кг. круглых трех фунтовых хлебов.

Не смотря на весьма удовлетворительные результаты, полученные при печении хлеба в печах Гаага, печи эти однако нельзя назвать наилучшими, так как и они обладают некоторыми недостатками. Один из недостатков неравномерное согревание передней и задней части камеры был уже указан ранее;-другой недостаток состоит в том, что высокая температура, получающаяся в камере, сопровождается весьма значительным внутренним давлением в трубках, что увеличивает опасность взрыва этих трубок при случайном сильном повышении давления ; к этому надо добавить, что, хотя трубки пред заделкою в печь и пробуются на давление в 400 атмосфер, но так как затем они подвергаются периодическому согреванию и охлаждению, то материал трубок изменяет частью свое строение и становится недостаточно прочным, чтобы противостоять тем давлением, для которых он назначен; взрывы трубок бывали в печах Гаага уже после полутора годового их действия. Для придания трубкам достаточной прочности стенки их делают толщиною до 1/2 дюйма, но увеличение толщины стенок сопровождается уменьшением их теплопроводности, вследствие чего температура перегретой воды и пара в трубках должна поддерживаться значительно выше температуры камеры.

Вышеуказанные недостатки, вызываемые развитием большого давления в трубках, были устранены Леманом, применившим впервые для хлебопекарных печей вместо воды и перегретого пара, заключенных в герметически заделанныя трубки, текучий перегретый пар, повышение температуры которого не сопровождается возрастанием упругости; таким применением он дал начало разработки паровых хлебопекарных печей.

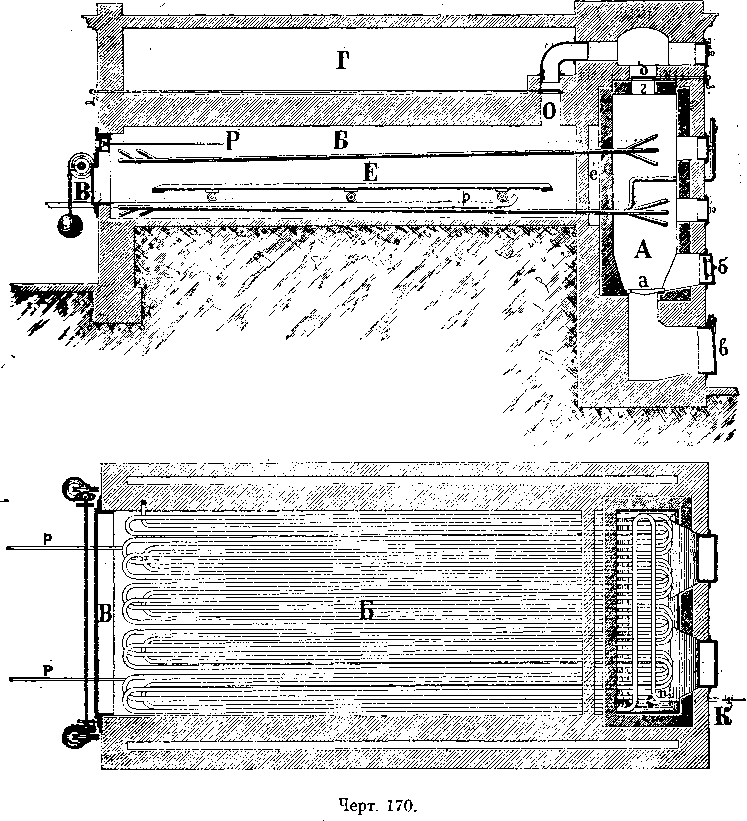

Печь, устроенная Леманом, показана на черт. 170; здесь А-топливник с колосниковой решеткой а, топочной дверцей б и поддувальной дверцей в; продукты горения из топливника поступают в отверстие г, снабженное клапаном д, а отсюда в дымовую трубу; Б-камера печи, закрывающаяся задвижной камерной дверцей В; печь сложена из кирпича, топливник обделан внутри огнеупорным кирпичом; прослоек е назначен для уменьшения передачи тепла из топливника непосредственно в камеру, боковые прослойки и пространство Г предохраняют камеру от быстрого остывания; отверстие 0 в своде камеры, снабженное регуляторной задвижкой, служит для отвода из камеры пара, выделяющегося из хлебов.

Нагревательные паровые трубки расположены по одному ряду у верха и у низа камеры, как и в водяных печах, но с той разницей, что все эти трубки соединены между собою в виде последовательного ряда зигзагов таким образом, что пар, войдя в первую трубку, проходит затем последовательно через все трубки проложенные в камере вверху и внизу и из последней трубки удаляется наружу; таким образом вся система трубок незамкнута и если часть этих трубок ввести в топливник и перегревать в них парто, хотя при этом е температура пара и повысится, давление внутри трубок остается постоянным, не увеличиваясь; это громадное преимущество перегретого пара перед перегретой подойдет возможность применять тонкостенные трубки, без опасности взрыва для циркуляций пара достаточно ввести его в трубки при давлении превышающем атмосферное не более, как на 1/4- 1/3 атмосферы.

рисунок 170

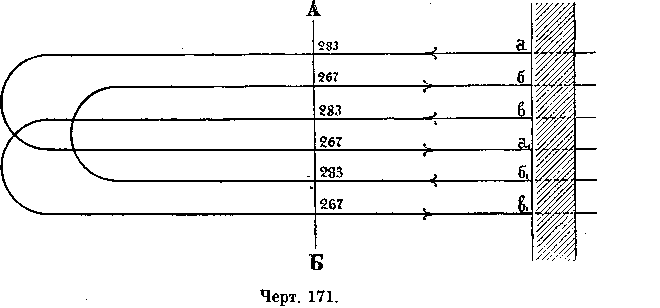

Применение текучего перегретого пара дает возможность получить почти равномерную температуру во всех точках камеры, для чего трубки располагаются таким образом, чтобы в двух рядом расположенных трубках движение пара всегда было по различным направлениям (черт. 171): в трубку а а1 -пар поступает при а, имея наивысшую температуру, которая, по мере прохождения пара по трубке, понижается вследствие передачи тепла в камеру и наинизшая температура пара в трубке а а 1 будет у выхода трубки из камеры в точке а1 в соседней трубке пар движется по противоположному направлению и наивысшая температура будет у б 1 а низшая у б; наконец в трубке в в 1 высшая температура будет в точке в, низшая в а1 . Так как перегретый пар поступает во все трубки в точках а, б1 и в при одной и той же температуре, длина каждого зигзага одинакова и среда, в которую передается теплота, имеет равномерную температуру, то очевидно, что количество тепла, которое отдаст каждый зигзаг в камеру, будет одно и то же, почему низшая температура пара в точках а1 б и в1 также будет одна и та же; следовательно средняя температура всех трубок у задней плоскости камеры будет одинакова на всем протяжении этой плоскости и равна средней арифметической температур двух рядом лежащих трубок.

рисунок 171

То же самое можно сказать и относительно температур трубок во всякой другой плоскости, перпендикулярной оси камеры напр. плоскости А Б: если высшая температура трубки ааг в этой плоскости будет 283°, а низшая - 267° то очевидно, что температуры трубок бб1 и вв1 х в той же плоскости также должны быть 283° и 267° и снова средняя температура всех трубок в пересечении их с плоскостью АБ - будет равна средней температуре двух рядом лежащих трубок.

Надо при этом однако заметить, что пар охлаждается в начале каждой трубки быстрее, чем в конце её (вследствие большей разности температур пара и воздуха камеры при начале трубки), почему средние температуры трубок в различных плоскостях, перпендикулярных оси камеры, не будут равны между собою, но разница между ними уже незначительна, вследствие чего камера согревается во всех её местах почти вполне равномерно.

Общее расположение паровых нагревательных трубок следующее: трубка К, приводящая пар из парового котла, входит в топку, делает над пламенем колено mn, затем входит в камеру, делает здесь первый зигзаг и возвращается в топку, отсюда опять в камеру, где делает второй зигзаг, снова возвращается в топку, а затем в камеру и т. д.; следовательно пар периодически перегревается до одной и той же температуры перед каждым входом в зигзаг. Таким образом располагается 2/3 нижних зигзагов, затем трубка поднимается в верхний ряд, делает здесь также 2/з -зигзагов, снова опускается вниз, где делает последнюю 7з нижних зигзагов, поднимается вверх, делает последнюю треть верхних зигзагов и окончательно выводится наружу; если таких печей устраивается несколько подряд, то трубка, по выходе из первой печи, входит в топливник второй, делает здесь колено, входит в камеру печи и т. д„ как и в первой печи. Как видно из описания-расположение трубок в значительной мере усложнено, но эта сложность вызывается необходимостью равномерного прогревания камеры.

В камере между верхним и нижним рядом трубок укрепляются рельсы рр, по которым движется платформа Е для нагрузки караваев; камерная дверь приводится в движение помощью контр грузов; Р-пирометр для измерения температуры камеры.

Пар в данном случае служит как бы проводником, периодически воспринимающим тепло от продуктов горения и передающим его в камеру печи;-расход его сравнительно не велик.

Указанная на чертежах печь Лемана имеет платформу 1,6 X х 3,0 = 4,8 кв. метр., на которой зараз выпекается 100 кг. хлеба, что составляет 21 кг. хлеба с 1 кв. метра; так как вся операция печения хлеба с нагрузкой и выгрузкой его требует в этой печи до 1.1/2 часа, то в сутки можно сделать 16 выпечек и приготовит 1600 кг. хлеба.

Недостаток этой печи состоит в том, что паровые нагревательные трубки составляют одно непрерывно целое и, в случае порчи какой-либо трубки, вся операция должна быть остановлена до исправления поперченной части; поэтому те части, которые входят в; топливник и скорее всего могут испортиться, делают чугунными и толстостенными, остальные же железными и тонкостенными. Если устраивается несколько печей, то всегда следует делать одну запаянную, которая будет служить во время ремонта другой печи.

| (Голосов: 1, Рейтинг: 5) |

Печник (Москва)